Opening masjien vat seksie

Sommige vatontwerpe bied die unieke konfigurasie van dubbelskroef-ekstruders. Wanneer ons elke loop met 'n toepaslike skroefkonfigurasie koppel, sal ons 'n algemene en meer in-diepte studie van elk van hierdie vattipes doen vir eenheidswerking spesifiek vir daardie deel van die ekstruder.

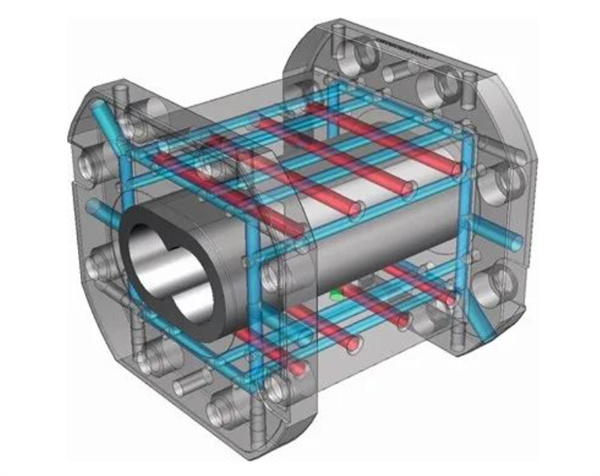

Elke loopgedeelte het 'n 8-vormige kanaal waardeur die skroefas beweeg. Die oop loop het eksterne kanale om vlugtige stowwe te voed of af te voer. Hierdie oop vat ontwerpe kan gebruik word vir voer en uitlaat, en kan oral in die hele vat kombinasie geplaas word.

Voer

Uiteraard moet die materiaal in die ekstruder ingevoer word om te begin meng. Die voervat is 'n oop loop wat ontwerp is om 'n opening aan die bokant van die loop te hê waardeur materiaal gevoer word. Die mees algemene posisie vir die voerdrom is by posisie 1, wat die eerste vat in die prosesafdeling is. Die korrelmateriaal en vrylik vloeiende deeltjies word met 'n toevoerder gemeet, sodat hulle direk deur die voervat in die ekstruder kan val en die skroef bereik.

Poeders met 'n lae stapeldigtheid stel dikwels uitdagings in, aangesien lug dikwels vallende poeier dra. Hierdie ontsnapende lug blokkeer die vloei van ligte poeier, wat die vermoë van die poeier om teen die vereiste tempo te voed, verminder.

Een opsie vir die voer van poeier is om twee oop vate by die eerste twee vate van die ekstruder te plaas. In hierdie omgewing word die poeier in loop 2 ingevoer, wat toelaat dat die meegesleurde lug uit loop 1 gelaat word. Hierdie konfigurasie word 'n agteruitlaattoestel genoem. Die agterste vent verskaf 'n kanaal vir lug wat uit die ekstruder verwyder kan word sonder om die voergeut te belemmer. Met die verwydering van lug kan die poeier meer effektief gevoer word.

Sodra die polimeer en bymiddels in die ekstruder ingevoer is, word hierdie vaste stowwe na die smeltsone vervoer, waar die polimeer gesmelt en met die bymiddels gemeng word. Bymiddels kan ook stroomaf van die smeltsone gevoer word met behulp van kantvoeders.

Uitlaat

Die oopbuisgedeelte kan ook vir uitlaat gebruik word; Die vlugtige damp wat tydens die mengproses gegenereer word, moet ontslaan word voordat die polimeer deur die matrys gaan.

Die mees voor die hand liggende posisie van die vakuumpoort is aan die einde van die ekstruder. Hierdie uitlaatpoort is gewoonlik aan 'n vakuumpomp gekoppel om te verseker dat alle vlugtige stowwe wat in die polimeersmelt gedra word, verwyder word voordat dit deur die vormkop gaan. Die oorblywende stoom of gas in die smelt kan lei tot swak partikelgehalte, insluitend skuimvorming en verminderde pakkingsdigtheid, wat die verpakkingseffek van die partikels kan beïnvloed.

Geslote vat gedeelte

Die mees algemene deursnee-ontwerp van die loop is natuurlik 'n geslote loop. Die loopdeel vou die polimeersmelt heeltemal aan al vier kante van die ekstruder toe, met slegs een 8-vormige opening wat die middel van die skroef toelaat om deur te gaan.

Sodra die polimeer en enige ander bymiddels volledig in die ekstruder ingevoer is, sal die materiaal deur die vervoergedeelte gaan, die polimeer sal gesmelt word, en alle bymiddels en polimere sal gemeng word. 'n Geslote loop bied temperatuurbeheer vir alle kante van die ekstruder, terwyl 'n oop loop minder verwarmers en verkoelingskanale het.

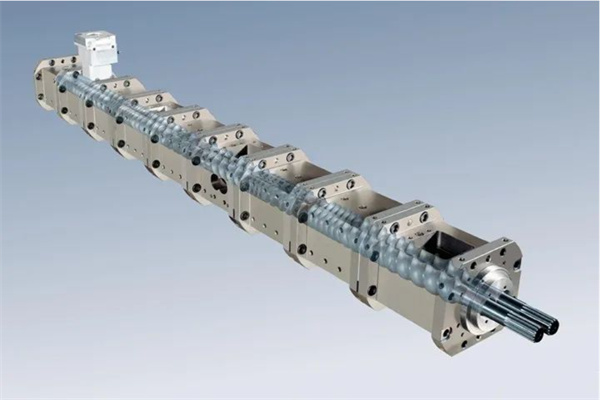

Die samestelling van die ekstrudervat

Tipies sal die ekstruder deur die vervaardiger saamgestel word, met 'n vatuitleg wat ooreenstem met die vereiste proseskonfigurasie. In die meeste mengstelsels het die ekstruder 'n oop voervat in die voervat 1. Na hierdie voerafdeling is daar verskeie geslote vate wat gebruik word om vaste stowwe te vervoer, polimere te smelt, en gesmelte polimere en bymiddels saam te meng.

Die kombinasiesilinder kan in silinder 4 of 5 geleë wees om voorsiening te maak vir laterale voeding van bymiddels, gevolg deur verskeie geslote silinders om voort te gaan met meng. Die vakuum-uitlaatpoort is naby die einde van die extruder geleë, nou gevolg deur die laaste geslote loop voor die matryskop. 'n Voorbeeld van die samestelling van die loop kan in Figuur 3 gesien word.

Die lengte van 'n ekstruder word gewoonlik uitgedruk as die verhouding van lengte tot skroefdeursnee (L/D). Sodoende sal die vergroting van die prosesgedeelte makliker word, aangesien 'n klein ekstruder met 'n L/D-verhouding van 40:1 vergroot kan word tot 'n ekstruder met 'n groter deursnee en 'n L/D-lengte van 40:1.

Postyd: Apr-04-2023